De vanligaste pneumatiska ventiler i en bilverkstad, mekanisk verkstad och industri är riktningsventiler (som styr luftflödet åt ett visst håll), tryckregleringsventiler (som begränsar eller upprätthåller ett visst lufttryck), flödesventiler (som kontrollerar hastigheten på luft och därmed rörelsen hos cylinder eller verktyg) samt backventiler (som förhindrar luft från att flöda baklänges). Tillsammans utgör dessa olika ventiler en kritisk grund i de flesta pneumatiska system och möjliggör effektiv, säker och flexibel användning av tryckluft i verkstäder och industrier.

Det här är tryckluft och pneumatiska system

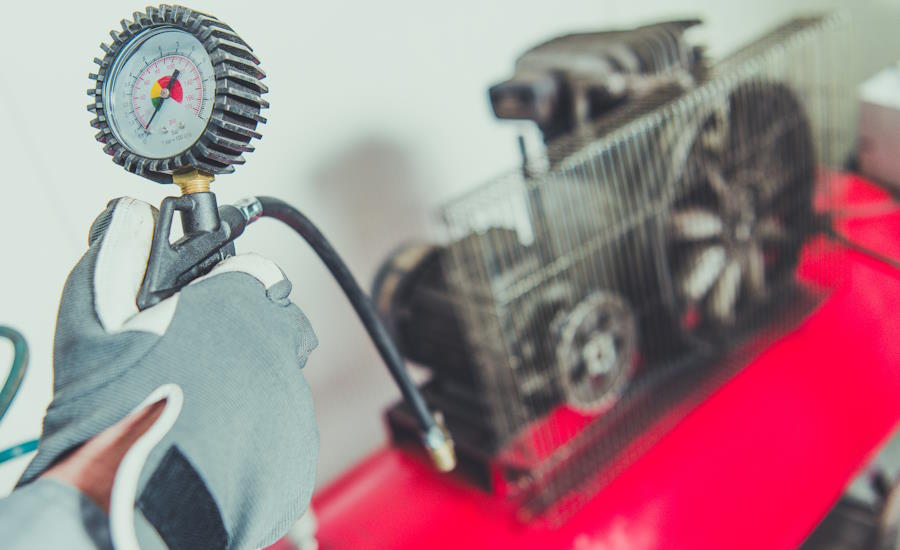

Tryckluft, eller komprimerad luft, är i korthet vanlig atmosfärisk luft som pressats ihop i en kompressor. Luftmolekylerna förs då tätare samman och lagrar energi i form av tryck. När denna luft sedan expanderar kan den användas för att driva allt från enkla handverktyg till avancerade, automatiserade industriprocesser. Enligt teknisk och akademisk standardlitteratur är pneumatik (från grekiskans pneuma, ”andedräkt” eller ”vind”) den gren inom ingenjörsvetenskapen som behandlar hur komprimerad gas, oftast just luft, nyttjas som energibärare för att få mekaniska system att fungera.

Ett pneumatiskt system består normalt av en kompressor som tar in omgivningsluft, pressar ihop den och sedan lagrar den i en tank. Därefter leds den komprimerade luften via rörsystem och slangar till olika ändpunkter, exempelvis maskiner, verktyg och ventiler. För att undvika fukt och andra föroreningar genomgår luften ofta flera filtreringssteg. De mest avancerade systemen kan dessutom vara utrustade med kylare och tork för att säkerställa god luftkvalitet, i enlighet med internationella standarder som ISO 8573-1.

Såhär fungerar ett pneumatiksystem och dess komponenter

I en typisk bilverkstad eller industrimiljö byggs pneumatiska system upp kring följande huvudkomponenter:

Kompressor

Komprimerar luft till önskat tryck och är ofta kolv- eller skruvkompressor.

Lagringskärl (trycktank)

mellanlagrar luften för att jämna ut tryckvariationer och ge systemet en buffert.

Luftberedning

Innefattar filter som avlägsnar partiklar och vätska, regulator som håller ett jämnt arbetstryck och ibland smörjare (FRL-enheter: Filter, Regulator, Lubricator) för att tillsätta oljedimma om verktyg eller ventiler kräver smörjning.

Rör och slangar

Leder tryckluften från kompressorn till arbetsstationer och maskiner.

Ställdon

Pneumatiska cylindrar och motorer omvandlar lufttrycket till linjära eller roterande rörelser.

Pneumatiska ventiler

Hjärtat i systemet, som styr, reglerar och dirigerar luftflödet beroende på behov.

Varje komponent är noggrant utformad för att klara det arbetstryck som krävs inom bilverkstad, tyngre industri eller annan teknisk verksamhet. En välgjord dimensionering är viktig för driftsäkerhet, energieffektivitet och god arbetsmiljö.

Olika typer av pneumatiska ventiler

Att välja rätt ventil för rätt applikation är avgörande för såväl effektivitet som säkerhet. Nedan följer en översikt över några av de mest förekommande ventiltyperna inom pneumatik:

1. Riktningsventiler (Directional Control Valves)

Riktningsventiler, som ofta benämns 2/2-, 3/2-, 4/2- eller 5/2-ventiler (beroende på antalet portanslutningar och styrvägar), styr åt vilket håll luften ska flöda. I en enkel 3/2-ventil kan luften exempelvis flöda i en riktning när ventilen aktiveras, och i en annan riktning vid vila. Dessa ventiler manövreras antingen mekaniskt, elektriskt (via solenoid) eller pneumatiskt. I en bilverkstad där man har tryckluftsdrivna domkrafter eller hylsnycklar används ofta riktningsventiler för att reglera verktygens rörelse.

2. Tryckregleringsventiler (Pressure Regulators)

Tryckregleringsventiler hjälper till att hålla trycket på en förutbestämd nivå, även när flödesförhållandena varierar. Exempelvis kan man i en verkstad behöva begränsa trycket till 6 bar för ett särskilt verktyg, trots att kompressorn levererar 8–10 bar. Genom att justera en regulator erhåller man ett stabilt arbetstryck, vilket förbättrar både energieffektivitet och verktygens livslängd.

3. Flödesventiler (Flow Control Valves)

Flödesventiler låter användaren justera hur snabbt luften ska passera genom systemet. Detta påverkar i hög grad en cylinders eller ett verktygs hastighet. Inom industriella applikationer kan exakt styrning av cylinderhastigheten vara avgörande för att uppnå precision och repeternoggrannhet. En enkel nålventil kan fungera som en flödeskontroll, men mer avancerade modeller kan vara utrustade med särskilda dämpningsmekanismer och återföringssensorer.

4. Backventiler (Check Valves)

En backventil tillåter luft att flöda i bara en riktning och stänger automatiskt när flödet vänder. Dessa används ofta för att säkerställa att trycket i en viss del av systemet inte förloras tillbaka till kompressorn eller andra komponenter. I en större industriell anläggning kan det finnas flera parallella ledningar, och backventiler förhindrar då luft från att ta ”genvägar” och orsaka tryckfall på fel ställen.

5. Avluftningsventiler (Exhaust Valves)

När en cylinder återgår till sitt utgångsläge måste luften kunna evakueras. Avluftningsventiler, ibland integrerade i riktningsventiler, ser till att luften snabbt kan släppas ut i atmosfären eller till en ljuddämpare för att minska buller.

Vad du än söker för ventiler till ditt pneumatiska system så kan du vara säker på att www.airtec.se har vad som efterfrågas!

Vad används respektive ventil till?

– Riktningsventiler: Främst för att bestämma rörelseriktning, start/stopp av cylindrar, eller aktivering av verktyg.

– Tryckregleringsventiler: För att skydda systemkomponenter mot för höga tryck och för att anpassa arbetstryck efter specifika behov.

– Flödesventiler: För att styra arbetshastighet och mjukhet i rörelser samt för att finjustera processer som kräver exakt positionering.

– Backventiler: För att hålla trycket stabilt i ett avsnitt av systemet och hindra oönskat återflöde.

– Avluftningsventiler: För att på ett kontrollerat sätt avlägsna luft när en cylinder eller annat ställdon ventilerar ut och ska återgå i viloläge.

Dessa olika ventiler samverkar i praktiken ofta, och i mer avancerade system kan ventilerna byggas ihop till ventilterminaler där många funktioner är integrerade i en och samma enhet.

I vår andra artikel här på Automobilly kan du läsa mer om tryckluftsventiler.

Tryckluftssystem i verkstäder

I en typisk bilverkstad finner man pneumatiska system överallt: från det enkla luftmunstycket för rengöring till mer avancerade lyftanordningar. En kompressor (ofta placerad i ett separat utrymme för att minska buller) förser hela verkstaden med tryckluft via ett nät av rör och slangar. Vid varje arbetsstation finns anslutningar där mekanikern kan koppla in en rad tryckluftsdrivna verktyg, såsom mutterdragare, slipmaskiner eller färgsprutor.

Förutom handverktyg används pneumatik även i tyngre utrustning, exempelvis pelarlyftar för fordon, där tryckluften antingen driver direkt eller bistår i hydrauliska system för att ge extra kraft. I moderna verkstäder förekommer dessutom automatiska anordningar för däckbyten, bromsluftare och liknande processer, alla styrda av olika ventiler. Här är det viktigt att rätt ventiltyp och rätt trycknivå används för att uppnå säkerhet och precision.

Då verkstadsarbete ofta medför risk för kontaminering av olja, damm eller vattenånga är även luftberedningen av stor betydelse. Man vill undvika att partiklar eller fukt skadar ventilerna, cylindrarna och verktygen. Regelbunden inspektion av filter och fuktsamlare rekommenderas av många branschorganisationer för att upprätthålla en god arbetsmiljö och minska slitaget på utrustningen.

Fördelar med pneumatik vs hydraulik och annan teknik

En av de mest framträdande fördelarna med pneumatik är att den pressade luften är ”ren”: skulle en slang gå sönder släpper systemet ut luft i stället för olja, vilket minskar miljö- och brandrisker. Hydraulik har förvisso högre krafttäthet och är ofta bättre lämpad vid mycket tunga lyft eller precisa kraftanpassningar, men pneumatik förenklar underhåll och installation. Detta gäller särskilt i bilverkstäder, där man gärna vill undvika oljespill.

En ytterligare fördel är att luften finns praktiskt taget överallt. Det behövs inget omfattande oljesystem, och tryckluftssystem är ofta billigare att skala upp. Dessutom är många pneumatiska komponenter relativt kompakta och enkla att byta ut vid fel, vilket ger kortare stilleståndstid vid underhåll.

Pneumatiska system är dessutom snabba och lämpar sig väl där man önskar hög repetitionsfrekvens, exempelvis i en industriell robotcell. I situationer där exakta positioner eller extremt stor kraft krävs kan däremot hydraulik ha övertaget. Vissa applikationer kan också använda elektriska motorer och servosystem, särskilt när man eftersträvar väldigt exakt styrning, men dessa är ofta dyrare och mer komplexa att installera.

Sett ur ett hållbarhetsperspektiv är det viktigt att notera att kompressorer drar elektricitet och om systemet inte är optimalt kan energiförlusten bli märkbar. Genom att välja rätt dimensioner på slangar och ventiler, samt att undvika läckage, kan tryckluftssystem bli både energieffektiva och pålitliga. Flera seriösa källor, däribland internationella ingenjörshandböcker och branschorganisationer, betonar vikten av regelbunden läckagekontroll för att spara både pengar och miljöresurser.

Vi avrundar – olika ventiler inom tryckluft

Tryckluft och dess många varianter av pneumatiska ventiler är en väldigt viktigt del av de flesta moderna verkstäder och industrianläggningar. Genom att förstå hur olika ventiler samverkar – från riktningsventiler till tryck- och flödesregulatorer – kan man bygga pneumatiska system som är säkra, effektiva och anpassade efter verksamhetens behov. Oavsett om man driver en mindre bilverkstad eller en större industriell produktionslina, är valet av ventilteknik och korrekt skötsel avgörande för att uppnå optimal prestanda och lång livslängd. Pneumatik erbjuder en flexibel, ren och i många fall kostnadseffektiv lösning, särskilt när man jämför med alternativa tekniker som hydraulik eller eldrift. Med rätt kunskap och underhåll går det att dra full nytta av tryckluftens potential och hålla verkstaden välutrustad för både nutidens och framtidens behov.